鉄鋼等各種金属の防錆や塗装下地として広く利用されているもっとも一般的な処理です。

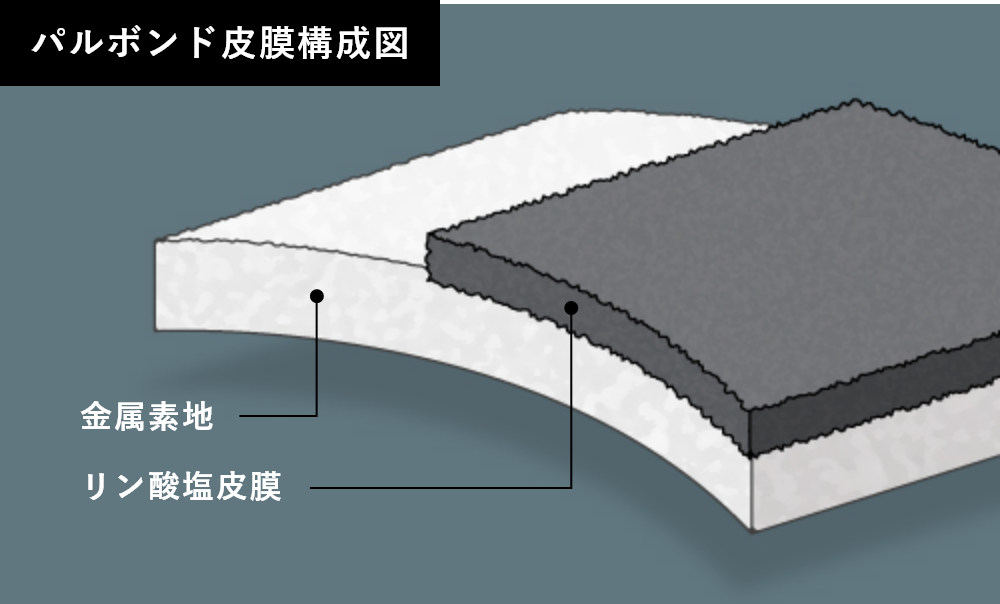

被処理物表面と処理液とが反応して処理液中のリン酸塩が加水分解し、表面に不溶性のリン酸亜鉛皮膜を生成します。

リン酸塩皮膜処理とは

化成処理液を加温して金属(主に鉄)を浸潰またはスプレーで、金属の表面にリン酸化合物の皮膜を形成させます。

特長

-

外気を遮断し防錆性を付与

-

ミクロ的な表面結晶皮膜が塗料の密着性を向上

-

冷間鍛造時などの高圧力に耐え潤滑性を発揮

-

表面結晶皮膜が摺動部潤滑を助け初期なじみ性向上

パルボンド処理リン酸亜鉛皮膜処理

特性※各処理共通

・複雑な品物、大型の品物でも均一な処理皮膜を付けることができる。

・処理温度は35~90℃なので、熱による変形や物理特性変化がない。

・処理前後の被処理物の寸法変化・重量変化はわずか(膜厚2~8μm)。

処理工程※標準タイプ

※除錆をしない場合は「水洗-除錆-水洗-中和」工程が省略されます。

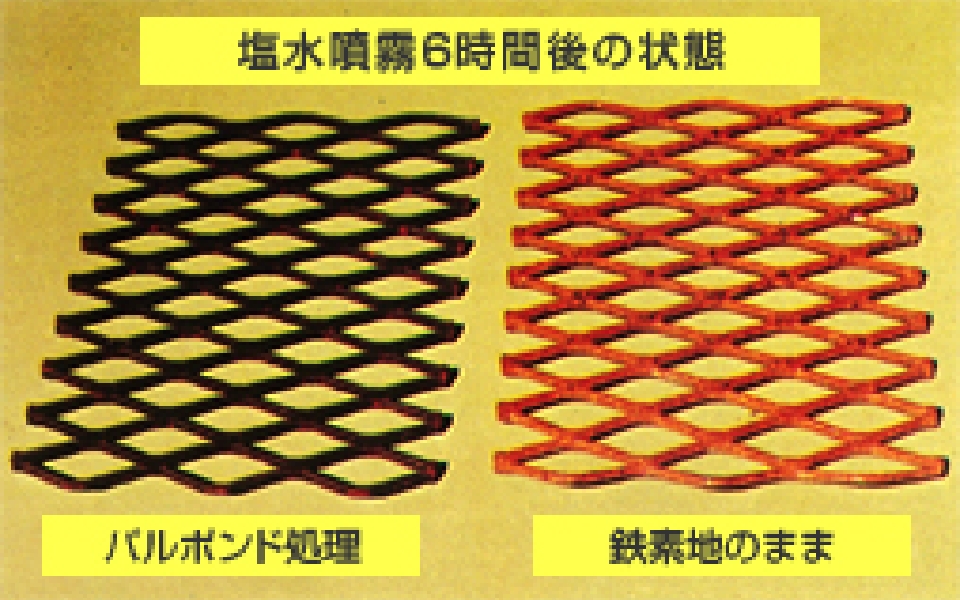

防錆性能

5%塩水噴霧試験 (JIS-Z-2371)

| 表面処理 | 6時間後 |

|---|---|

| 鉄素地 | 100%赤錆 |

| パルボンド処理 | 3%赤錆 |

| 亜鉛めっき | 60%白錆 |

| 亜鉛めっき+パルボンド処理 | 1%白錆 |

用途

下記部品の防錆および塗装下地目的に使用

・造船部品

・機械部品

・家電部品

・ガードレール、ガードパイプなど

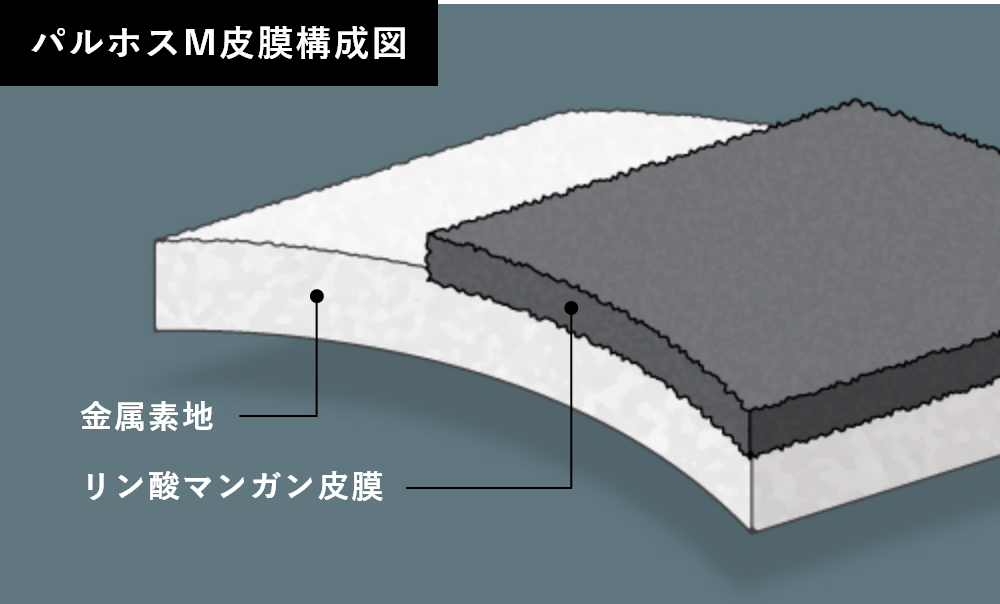

パルホスM処理リン酸マンガン皮膜処理

浸漬法により、鉄鋼表面に厚さ3~15μmのリン酸マンガン皮膜を生成させます。この皮膜は剥離することなく摺動部分のカジリを防止するため、油の使用量を削減することができます。また、デフリックコートなど固体潤滑剤をこの上から塗布することにより、潤滑性は飛躍的に向上します。

特性※各処理共通

・摺動部分の摩擦抵抗を減少させ、潤滑性が向上します。

・摺動部分のMetal to Metal Contactを避けるので、初期なじみ性が向上します。

・皮膜は微細な結晶構造をもつため、油の吸収性・保持性が良い。

・皮膜自体は防食性を持っています。

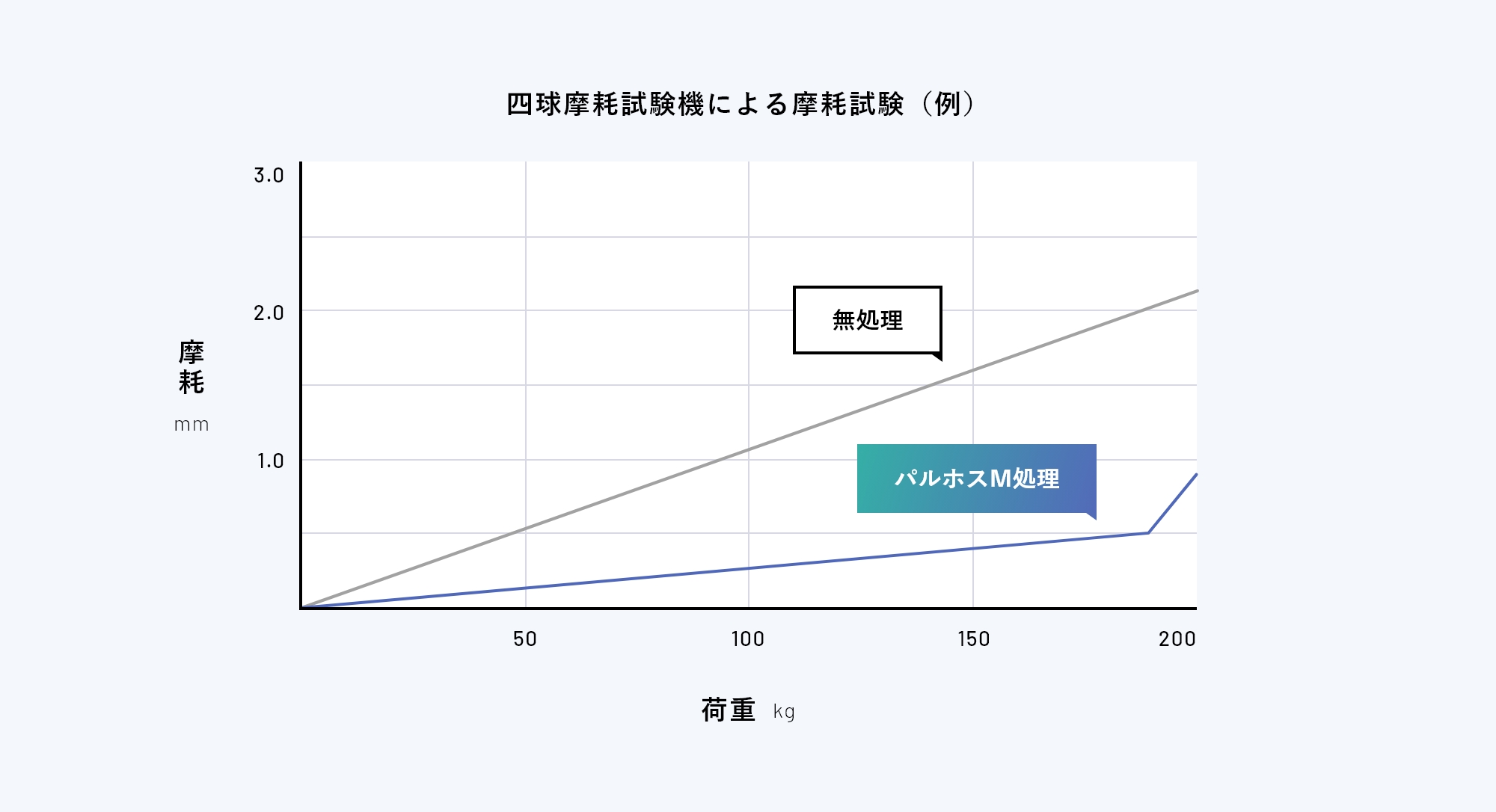

耐摩耗性

用途

下記部品の耐摩耗、塗装・固体潤滑剤下地、防錆目的に使用

・カムシャフト ライナー

・ミッション部品(ギヤ、シャフト他)

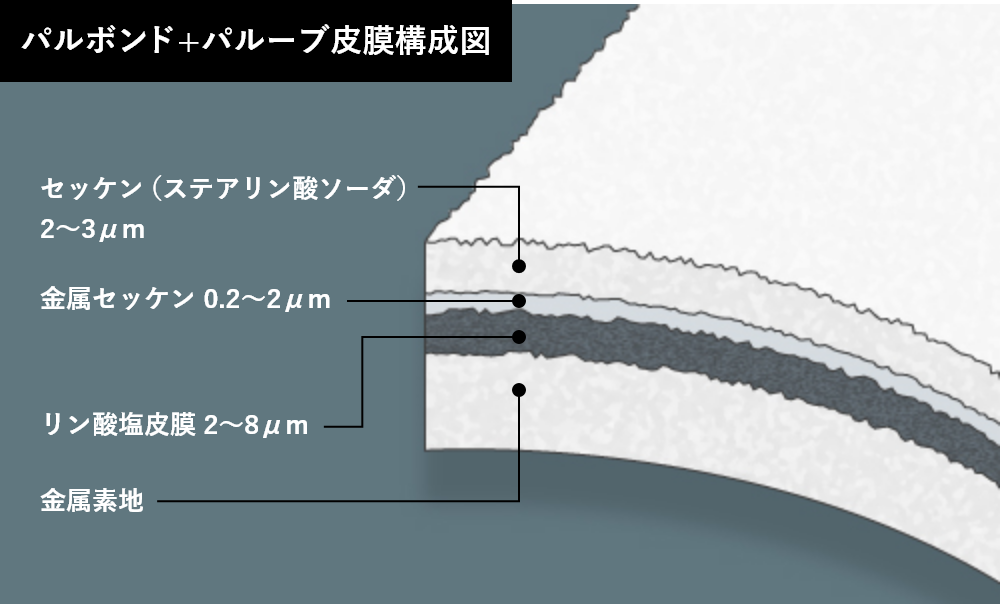

パルボンド + パルーブ処理塑性加工用潤滑処理

パルボンド処理後に石けん系潤滑剤を反応させて、中間層に金属石けんを生成させる処理を行います。

この金属石けんの低い摩擦係数・耐熱性さらに耐圧力により、優れた潤滑性を示します。この処理は鉄鋼の伸線・伸管、冷間鍛造に使われ、ダイス摩耗の減少、加工速度の向上、プレス傷の防止等に効果を発揮します。

特性※各処理共通

・潤滑層は化学的に結合しているため、相当な加工にも耐え表面に残存する。

・化成被膜と金属石けんの組み合わせにより、非常に低い摩擦係数を確保。

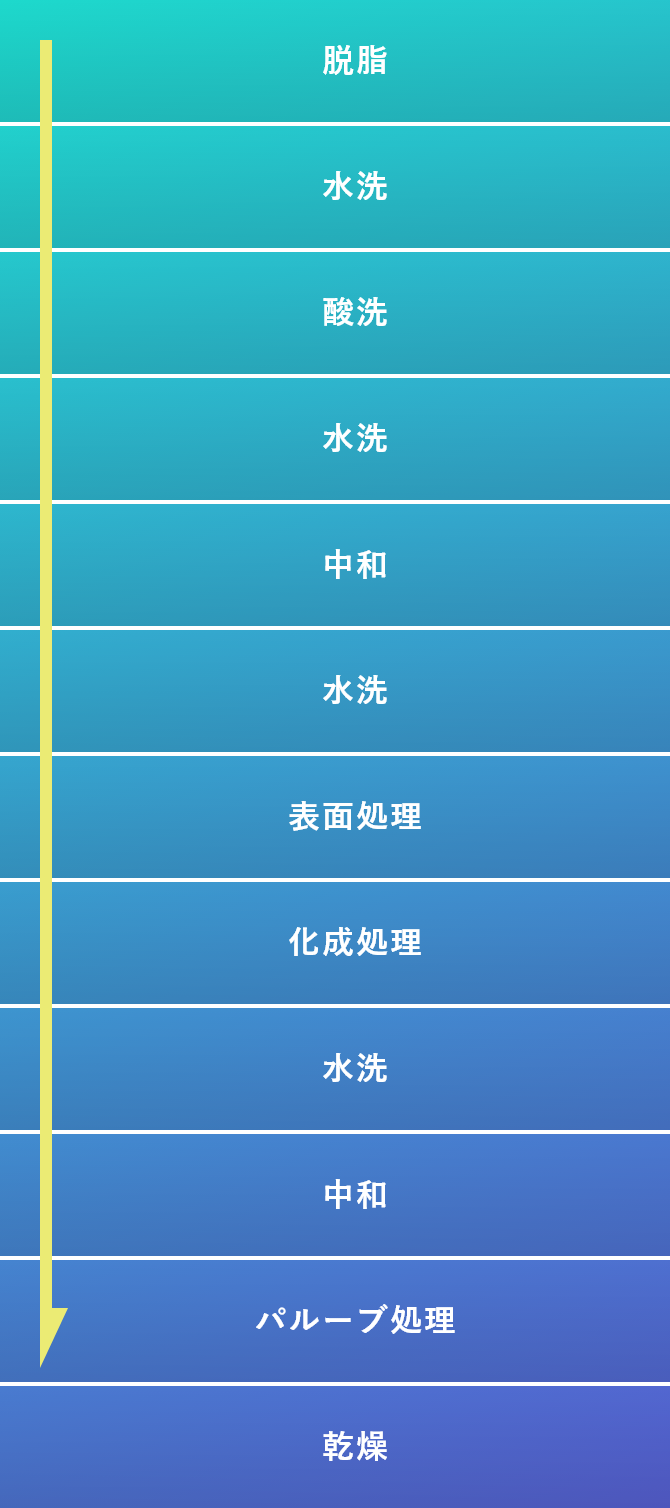

処理工程※標準タイプ

用途

下記部品の防錆および塗装下地目的に使用

・鉄鋼

・非鉄金属の塑性加工潤滑